La saldatura ad arco è una tecnologia fondamentale utilizzata per freni e frizioni industriali ma anche per la realizzazione delle monoposto da Formula 1.

Questo processo di unione di materiali metallici mediante un arco elettrico è noto per versatilità e resistenza, garantendo solidità e affidabilità dei componenti che interessano entrambi i campi di applicazione.

Vediamo come funziona la saldatura ad arco in linea generale per passare alle diverse tecniche utilizzate nella costruzione dei vari componenti dei freni e delle frizioni industriali.

Successivamente, vedremo come la saldatura ad arco si adotta anche nel mondo delle monoposto Formula 1, contribuendo alla realizzazione di questi bolidi ad altissime prestazioni.

Come funziona la saldatura ad arco

La saldatura ad arco è un processo di fusione dei metalli che utilizza un arco elettrico per unire le parti da saldare. L’arco elettrico è una scarica elettrica controllata che si forma tra un elettrodo di saldatura e il materiale di base. Si genera una temperatura molto elevata che fonde i metalli e permette loro di unirsi permanentemente.

Il processo di saldatura ad arco avviene di solito in un ambiente protetto onde evitare contaminazioni dall’atmosfera circostante.

Ma alcune delle tecniche permettono di elude in parte queste limitazioni.

Tecniche di saldatura ad arco nella costruzione di freni e frizioni industriali

- Saldatura MIG/MAG (Metal Inert Gas/Metal Active Gas): tramite l’utilizzo di un filo elettrodo continuo e un gas inerte o attivo si protegge la saldatura da contaminazioni. Per questo motivo è una tecnica versatile.

- Saldatura TIG (Tungsten Inert Gas): utilizza un elettrodo di tungsteno e un gas inerte per proteggere la saldatura. La saldatura ad arco TIG è particolarmente adatta per lavori di precisione su materiali sottili.

- Saldatura ad arco sommerso: l’arco elettrico si genera tra l’elettrodo e il pezzo da saldare, mentre un letto di granelli di fusione copre la saldatura.

- Saldatura ad elettrodo rivestito: questa è una tecnica di saldatura ad arco manuale in cui l’elettrodo ha un rivestimento che si consuma durante la saldatura, creando una scoria protettiva.

Quali componenti dei freni e delle frizioni industriali si costruiscono con queste tecniche?

La varie tecniche appena viste si applicano per costruire componenti di freni e frizioni industriali responsabili dell’integrità, del funzionamento, della qualità e dell’efficienza.

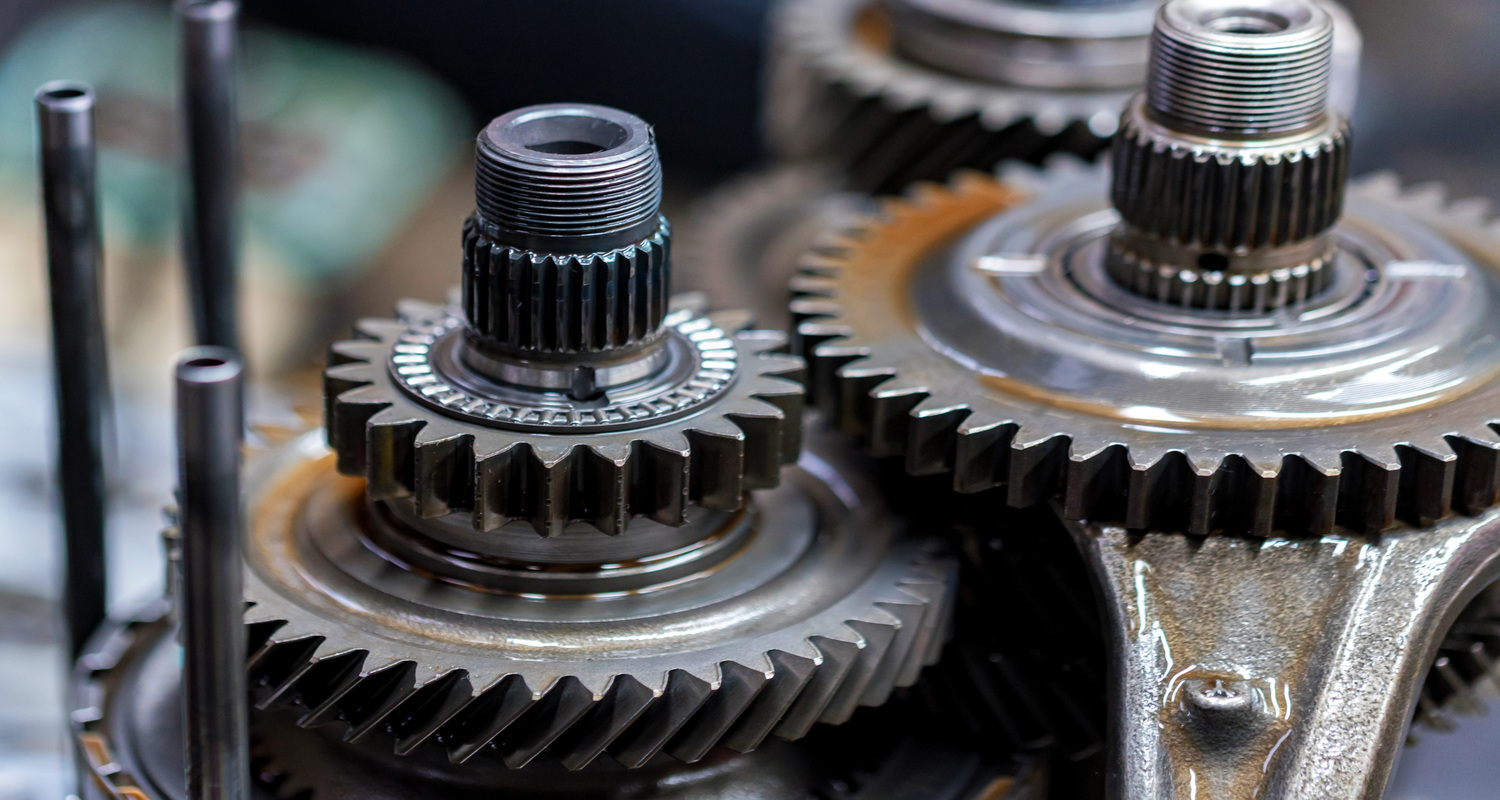

- Dischi dei freni: ruotano con l’albero motore e si premono contro le pastiglie per dissipare l’energia cinetica e fermare il veicolo o l’attrezzatura industriale.

- Pinze dei freni: strutture in cui scorrono pistoni che premendo le pastiglie contro il disco generano l’attrito necessario per frenare il veicolo o la macchina industriale.

- Supporti dei freni: parti che mantengono le pinze e consentono il movimento controllato delle pastiglie per avvicinarle o allontanarle dal disco dei freni.

- Leva del freno: elemento che i conducenti utilizzano per attivare i freni, trasmettendo la forza necessaria per premere le pastiglie contro il disco.

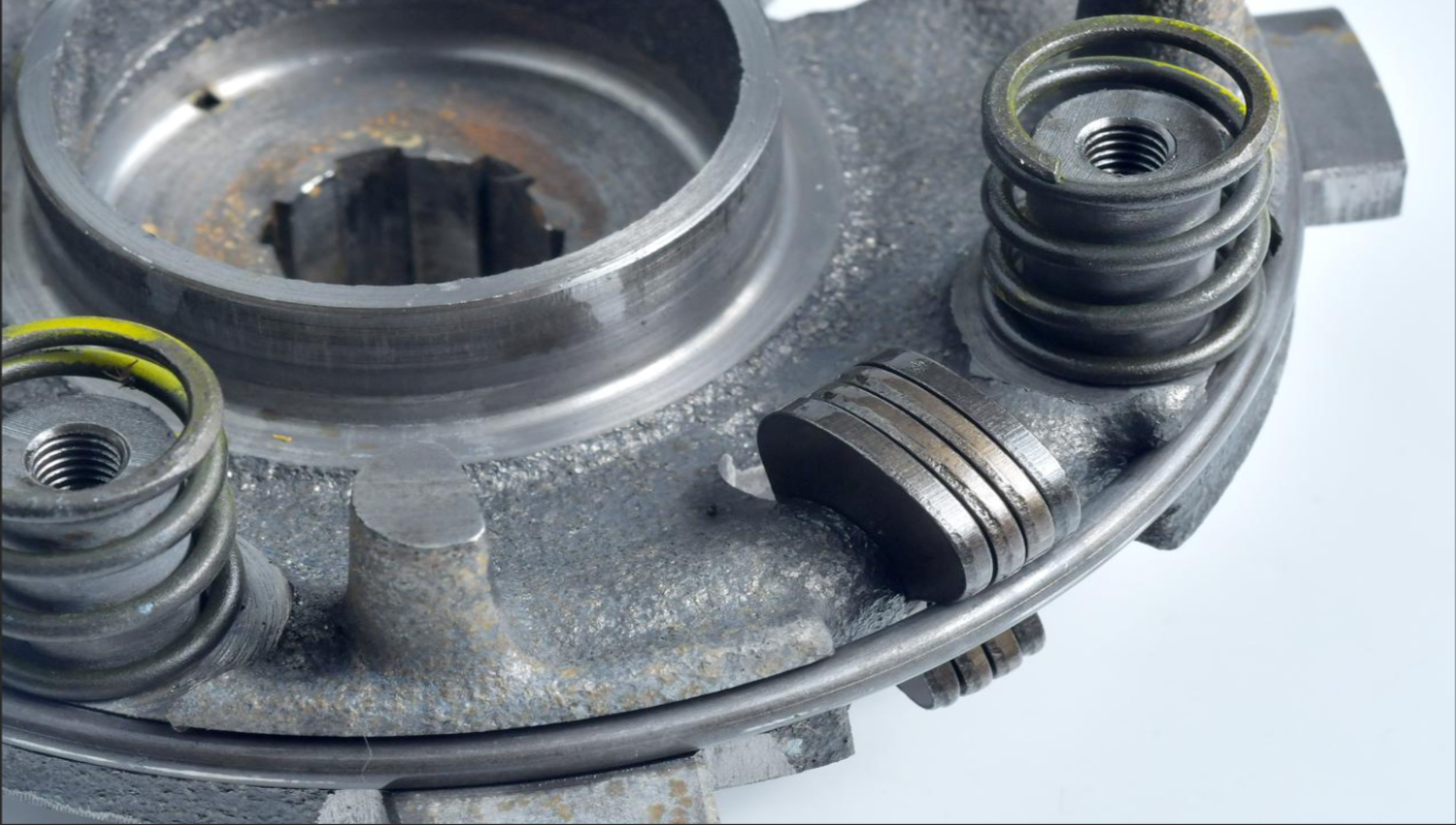

- Alloggiamento di freni e frizioni: copertura esterna che protegge i componenti interni da danni esterni e contaminazioni ambientali.

- Supporti per le pastiglie dei freni: parti che mantengono le pastiglie in posizione, consentendo loro di muoversi verso il disco quando si applica la pressione.

- Dischi frizione: parti montate sull’albero motore e responsabili di trasmettere la potenza della frizione alle altre parti mediante attrito.

- Piastrine di attrito: strati di materiale frizionante posizionati tra i dischi per generare l’attrito necessario per trasferire la coppia motrice.

- Supporti delle piastrine: strutture che mantengono in posizione le piastrine di attrito, assicurandosi che siano allineate correttamente per una trasmissione efficiente della potenza.

- Supporti degli assi: componenti che sostengono gli assi della frizione, consentendo loro di ruotare liberamente durante il funzionamento.

- Elementi di collegamento: Parti che connettono i dischi e le piastrine di attrito, permettendo loro di muoversi insieme durante l’ingaggio e lo sgancio della frizione.

Considerati tutti i componenti che possono essere costruiti con saldatura ad arco, è chiaro che si tratta di una tecnica importantissima per il nostro settore e per gli altri dove precisione, resistenza e affidabilità fanno una differenza cruciale.

Un altro di questi altri è appunto la Formula 1.

Saldatura ad arco per monoposto Formula 1

La saldatura ad arco è coinvolta nella costruzione delle monoposto Formula 1, che richiedono la massima precisione, leggerezza e resistenza per ottenere prestazioni eccezionali in pista e assicurare anche l’incolumità e il comfort del pilota.

Nella costruzione di queste monoposto ad altissime prestazioni, la Saldatura TIG è una delle tecniche preferite, poiché offre un controllo accurato del processo di saldatura e una maggiore precisione nelle giunzioni. La Saldatura TIG è utilizzata per assemblare telaio, parti strutturali, sospensioni e altre componenti critiche delle monoposto.